行业新闻 Welcome To JF

水处理工艺技术提供商

企业用小型超纯水系统的工艺选择

电子产业是现代经济的重要支柱产业之一,体现了一个国家的科技工业水平和综合国力。其中在半导体行业内,产品制造工艺对生产用水的水质要求很高。

电子行业的超纯水系统通常由预处理、脱盐处理和精处理等3部分组成,其中脱盐处理是核心,主要通过反渗透(RO) 或离子交换技术去除水中的各类阴阳离子。当前基于电阻率不低于18MΩ.cm的超纯水系统的工艺主要有两种:

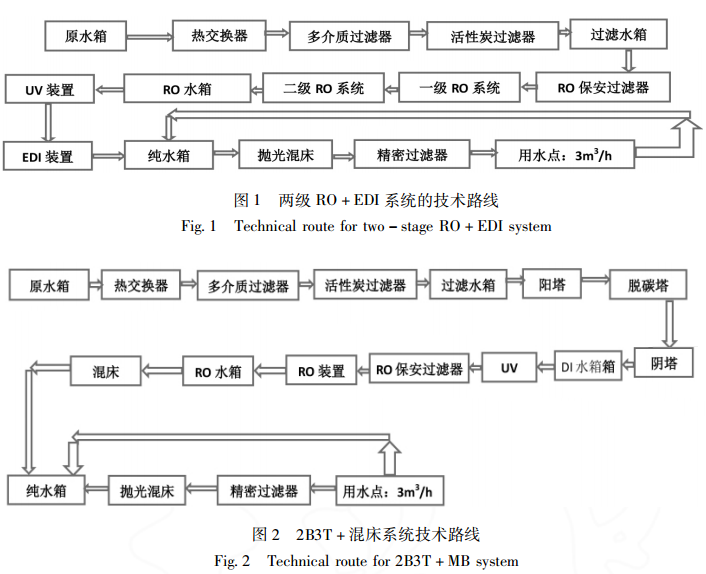

以RO膜分离为主,采用预处理+两级RO+电去离子膜堆(Electrodeionization,EDI)+精处理系统(简称两级RO系统) ; 以离子交换为主,预处理+阳床(Cation bed)+脱碳塔+阴床( Anion bed)+单级RO+混床(Mixed bed)+精处理系统(简称2B3T系统) 。半导体行业对纯水系统采用的设备与控制系统投资费用很高,而且水、电等能源的消耗巨大,系统产生的废水还需要处理。

如何选择最合适的纯水制备工艺系统,以降低投资费用、运行费用和管理难度等尤其受到企业的关注。本文以江苏省某半导体企业的小型纯水站为例(设计产水量: 3m³/h) ,通过工艺路线、总体投资和运行费用、维护管理和二次污染排放与治理等方面的对比,为企业选择适宜的纯水制备工艺提供参考。

材料与方法

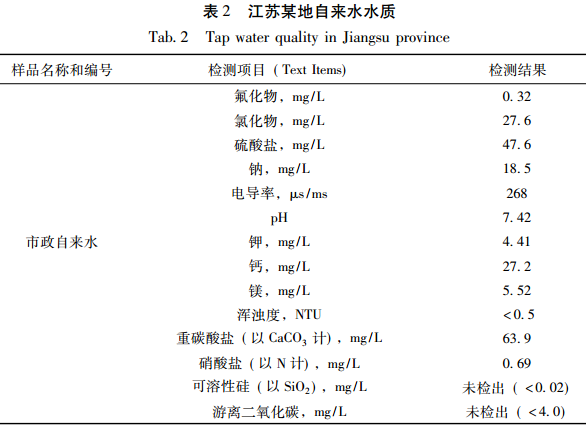

以江苏省某半导体企业的超纯水系统为例,开展不同工艺的对比研究。该企业的主要产品为瞬态电压抑制二极管和闸流体等超压保护器件,其中BE车间所需超纯水功能需求: 水量3m³/h,电阻率不低于18MΩ. cm(无其它水质指标要求) ,供水压力3kg/cm²,水温25±3℃。制备超纯水的原水来自当地市政自来水,主要指标如表2所示。

两种纯水制备工艺的工艺流程

分别以膜分离和离子交换为主的工艺系统为该企业纯水项目设计和经济性分析。两种工艺的流程示意图分别见图1和图2。

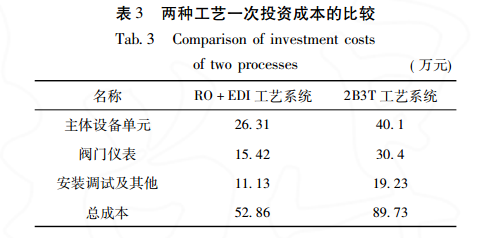

一次性投资费用对比分析(按3m³/h 计算)根据两套工艺方案分别测算了投资成本,包括设备材料费(设备、仪表、电气和型材等) 、安装调试费、水质检测费、安全文明施工费和其他费用等。在相同设备品牌的条件下,两者的投资成本对比见表3。

运行成本对比分析

运行费用按照工程可行性、工程造价总价包干为依据进行估算。

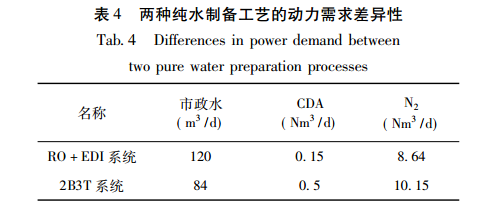

动力消耗比较动力需求包含: 市政供水、电、工艺压缩空气CDA、氮气(99. 999%)等。市政供水: 在两级RO工艺中,一级RO产水率选取70% 、二级产水率选取80% 、CEDI的产水率选取90%等设计计算,在终端用水量为3m³/h的条件下原水的进水量为5m³/h,排放的浓盐水量是2m³/h,这部分尾水仅盐含量增加,故直接排放,无需废水处理。

对于2B3T工艺而言,RO产水率采取85% ,因此原水的进水量为3. 5m³/h。压缩空气CDA: 多介质过滤器、活性炭过滤器、阴阳床和混床均设置气动阀进行罐体的产水、反洗、再生和正洗的自动阀门切换。气动阀门由压缩空气CDA提供气源。氮气:纯水制造过程中为防止CO2和O2融入水中降低电阻率,纯水箱设置氮封保护。

两套工艺方案对动力需求的对比结果见表4

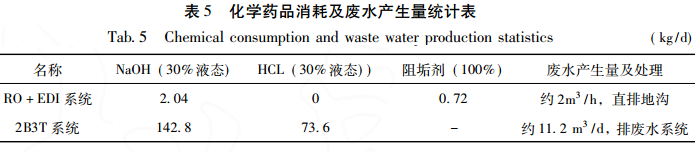

化学药剂消耗量及废水处理比较

RO系统和CEDI单元在正常运行中都不需要消耗化学药品,一般只在进水中投加阻垢剂以及二级RO进水加碱调节pH到8.3。2B3T方案中,树脂塔的树脂运行失效后,需要及时注入再生剂恢复。

树脂的交换能力,再生剂的消耗在很大程度上决定着系统运行的经济性。离子交换阳床注入4%盐酸进行阳树脂交换再生,阴床注入3% 氢氧化钠进行阴树脂交换再生,一般每天再生一次。混床设计每半个月再生一次,主要是注入4%盐酸和3%氢氧化钠进行,洗脱后形成酸碱废水,需要及时处理。

两套工艺方案对化学药剂的消耗及产生的废水量对比见表5。

从表5可见,2B3T系统对酸碱等化学品的消耗量大,生成的酸碱废水不能直排地沟或污水管网,需要通过管道排到废水收集和处理站,酸碱中和处理后满足城市污水纳管标准才能排放,每吨酸碱废水的处理费用约为0.5元。两级RO系统排放水为浓盐水可以直排地沟,不需要进行进一步处理,没有废水处理费用。

电力消耗对比

经计算,RO+EDI工艺系统的电耗高,达到417KWh/d,而2B3T工艺系统的电耗每天为186KWh。

综合运行成本费对比

根据超纯水系统的实际运行进行预测两者的综合运行成本的差异性。通常,在两级RO系统中,滤料更换周期为2年,抛光树脂更换周期为1年RO膜和EDI装置的使用周期为5年; 在2B3T系统中,滤料更换周期为2年,抛光树脂更换周期为1年,阴阳树脂使用周期为1年。在该使用周期下,两套超纯水系统每制备1t纯水的总成本费用(含人工、折旧、药剂费等)经测算分别为: RO+EDI工艺为6. 46元、2B3T工艺为9. 22元。

两者占地面积的比较综合考虑设备搬运通道、检修通道、安全防护距离以及人工操作空间,以3m³/h水量为例,RO系统每吨纯水占地面积不超过14m2 ·h/m³,而2B3T系统每吨纯水占地面积大于18m2 ·h/m³。说明两级RO系统的设备更紧凑。

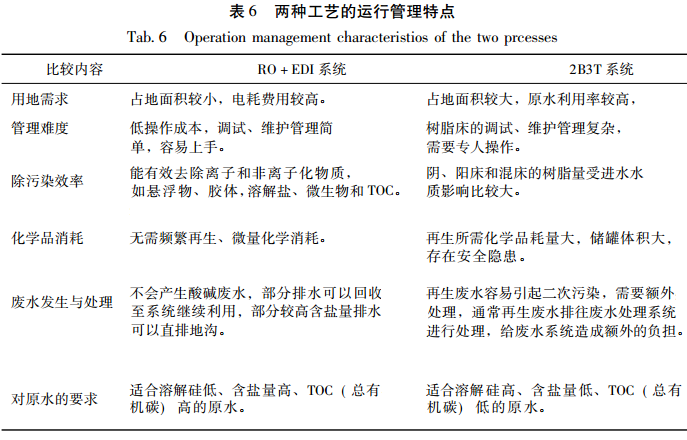

两种工艺在运行维护与管理方面的比较综合两个工艺系统在运行管理方面的比较详见表6。

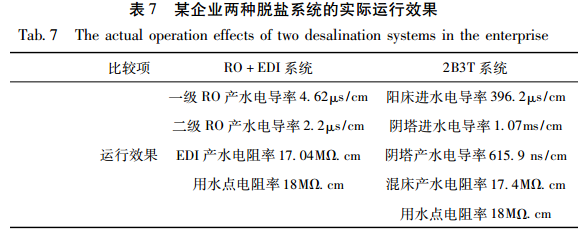

该企业两种工艺的实际对比结果

该半导体公司的3m³/h纯水站最终采用两级RO工艺,且目前已稳定运行一年,出水水质满足用水要求。该厂另一条采用2B3T工艺的纯水处理系统处理规模为40m³/h,也稳定运行一年多。以这两套超纯水制备系统为例,考察多项指标的对比结果,见表7。

在一年质保期内,3m³/h纯水站中,两级RO系统制备每吨纯水的实际投资费用约为18万元,每吨纯水实际运行费(含人工、折旧、药剂费等)用为6. 35元,无二次污染及治理费用,每吨纯水实际占地面积约14m²。对于2B3T系统: 每制备1吨纯水的实际投资费用约为30万元,每吨纯水实际运行费(含人工、折旧、药剂费等)为7. 98元,产生的废水处理费用约0. 5元,每吨纯水实际占地面积约18m²。

综合各方面因素,该半导体公司的3m³/h纯水站采用两级RO工艺,综合费用更节省。

通常工业用小型纯水站,建设周期短,在合理减少初期投资以及满足生产的需求下,对设计和施工安装的灵活、简便性提出了较高的要求,希望达到占地面积小、布局紧凑,施工安装和运输便利。

超纯水站除了对初期的一次性投资有所要求,还要考虑工艺连续生产给企业带来的成本承担,人员操作以及生产过程对周围环境的影响。

可见,对于纯水水质要求达到18MΩ. cm的小规模水量的企业纯水站,采用两级RO工艺是最合适的系统方案,适用于有同样水质使用要求的TFT-LCD面板行业、PCB行业等。不过,对于大水量、且水质要求更加复杂的电子行业超纯水系统,采用两级RO工艺是否最合适,尚需进一步探讨。

对比研究表明,针对小规模超纯水站,两种超纯水制备工艺方案都能稳定运行,满足用水要求,在技术都是可行的。从运行管理和维护来看,两级RO+EDI工艺的自动化程度高,操作更加简洁; 从占地面积来看,两级RO系统更容易形成模块化设备,充分利用空间布局,节省占地面积。

从经济指标看,两级RO系统一次性投资成本远低于2B3T方案,每日运行成本低,且大幅度节省了化学用品使用量,避免了造成二次污染。

根据企业实际投资和运行费用的案例分析同样表明了小水量条件下采用两级RO方案制备超纯水更具有技术经济可行性,是企业纯水站的首选。

官方微博

官方微博